机器人 TCP 标定指南

1 术语定义与基本概念

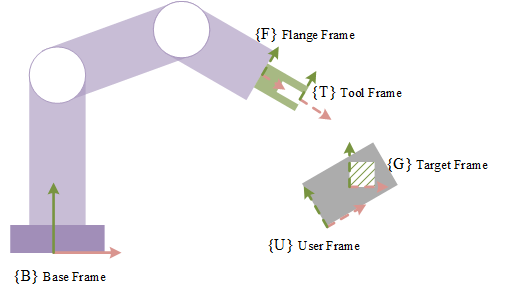

TCP(Tool Center Point):工具中心点,指机器人末端工具的工作点,是机器人进行工作任务时的实际接触点。

工具坐标系:以 TCP 为原点建立的坐标系,用于描述工具对于机器人末端法兰的位置和姿态。

在实际生产中,通常在机器人末端法兰面安装不同的工具。为了准确控制工具运动的位置与姿态,需要对 TCP 及工具坐标系进行标定。工具坐标系标定的目的是获得工具坐标系相对于法兰坐标系的准确描述。

TCP 标定的典型误差通常在 0.5~1mm 以内。在需要高精度 TCP 的应用场景中,用户需借助额外的设备进行精确标定(如光学捕捉设备)。

2 TCP 标定原理与方法

2.1 标定工具坐标系原点(TCP 位置)

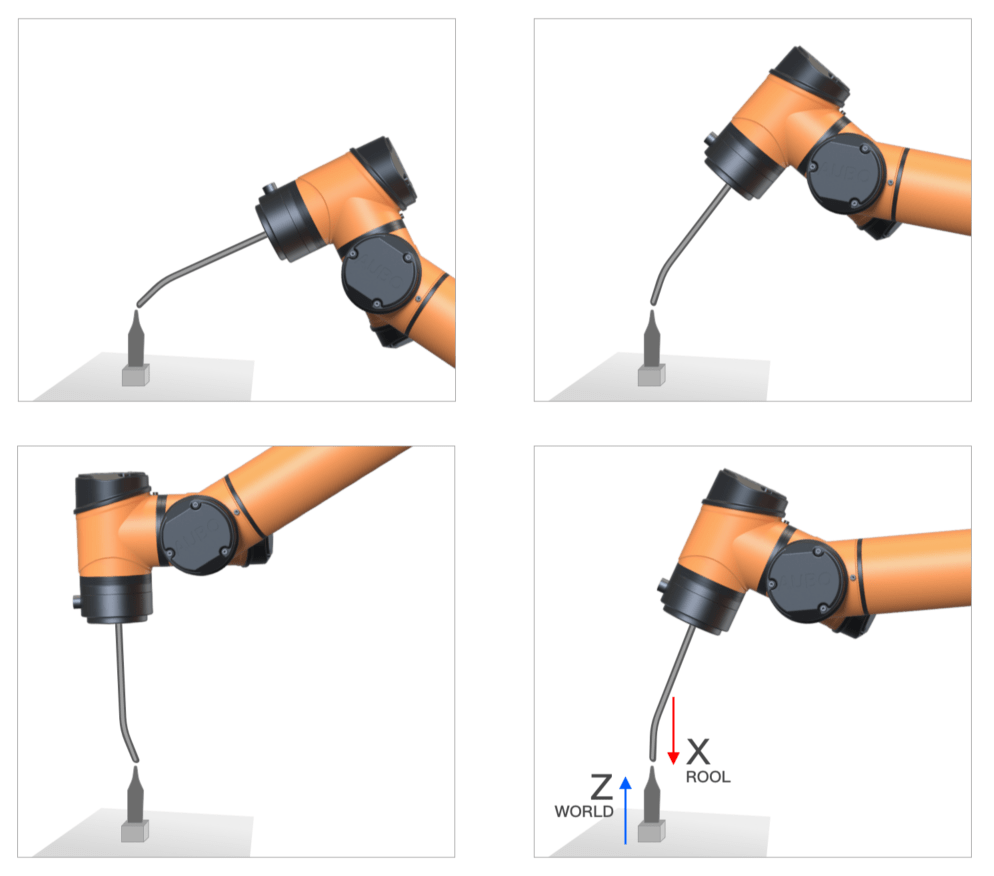

TCP 的位置采用四点法,即找一个固定参考点(通常是尖点),将机器人工具末端点绕着该参考点示教四个不同姿态的位置。系统通过这四个位置的数据自动计算出 TCP 位置。

这四个位置姿态的差异应尽可能大,以提高计算精度。

2.2 标定工具坐标系方向(TCP 方向)

TCP 的方向采用目标坐标系以及平面上一点法来标定。选择参考坐标系,在该参考坐标系上选择一点,参考坐标系的方向将赋给该点。

3 TCP 精度验证方法

在实施标定后,需要验证 TCP 的精度是否满足应用需求。以下是两种常用的验证方法。

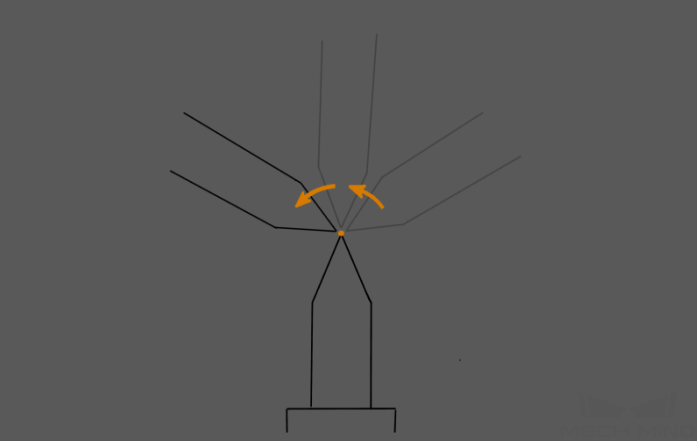

3.1 围绕尖点旋转法

操作步骤:

- 在机器人法兰末端安装尖点。

- 将当前尖点 TCP 的坐标输入到示教器,作为机器人 TCP。

- 在工作区域中添加另一个尖点并将其固定好。

- 使用示教器移动机器人,使其尖点与工作区域中的尖点精准接触(尖对尖)。

- 使用示教器控制机器人以当前 TCP 为中心进行旋转,观察两尖点的重合情况和距离波动范围。

验证效果对比:

图 1 :机器人工具中心尖点与另一尖点能够重合,表示机器人绝对精度良好;

图 2 :机器人工具中心尖点与另一尖点触碰时存在偏差,表示机器人绝对精度较差;

图 3 :机器人工具中心尖点与另一尖点触碰时存在较大的偏差,表示机器人绝对精度非常差。

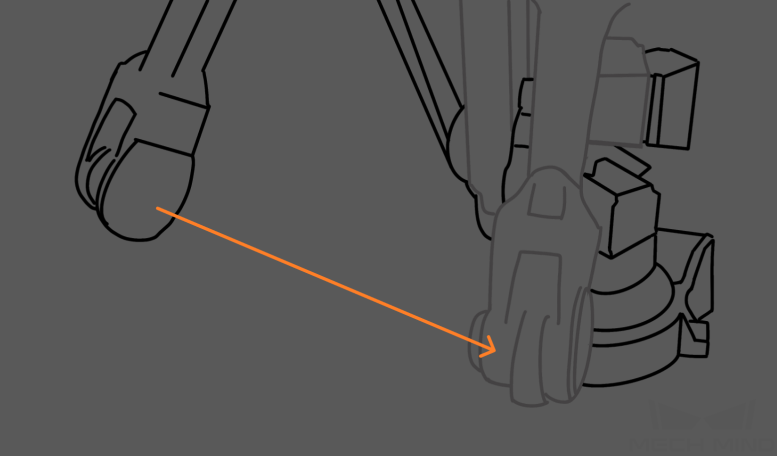

3.2 测量移动距离误差

操作步骤:

- 在工作区域内使用示教器控制机器人沿固定方向(例如 X、Y 方向)移动一段距离。

- 移动完成后,测量机器人实际移动距离。

- 计算误差值:预设距离 - 机器人实际移动距离。

例如,使用示教器控制机器人沿 X 方向移动 1000 mm,然后测量机器人实际移动的距离,如机器人实际移动了 998 mm,则机器人移动距离误差为 2 mm。

4 示教软件配置工具坐标系

4.1 示教 TCP 位置

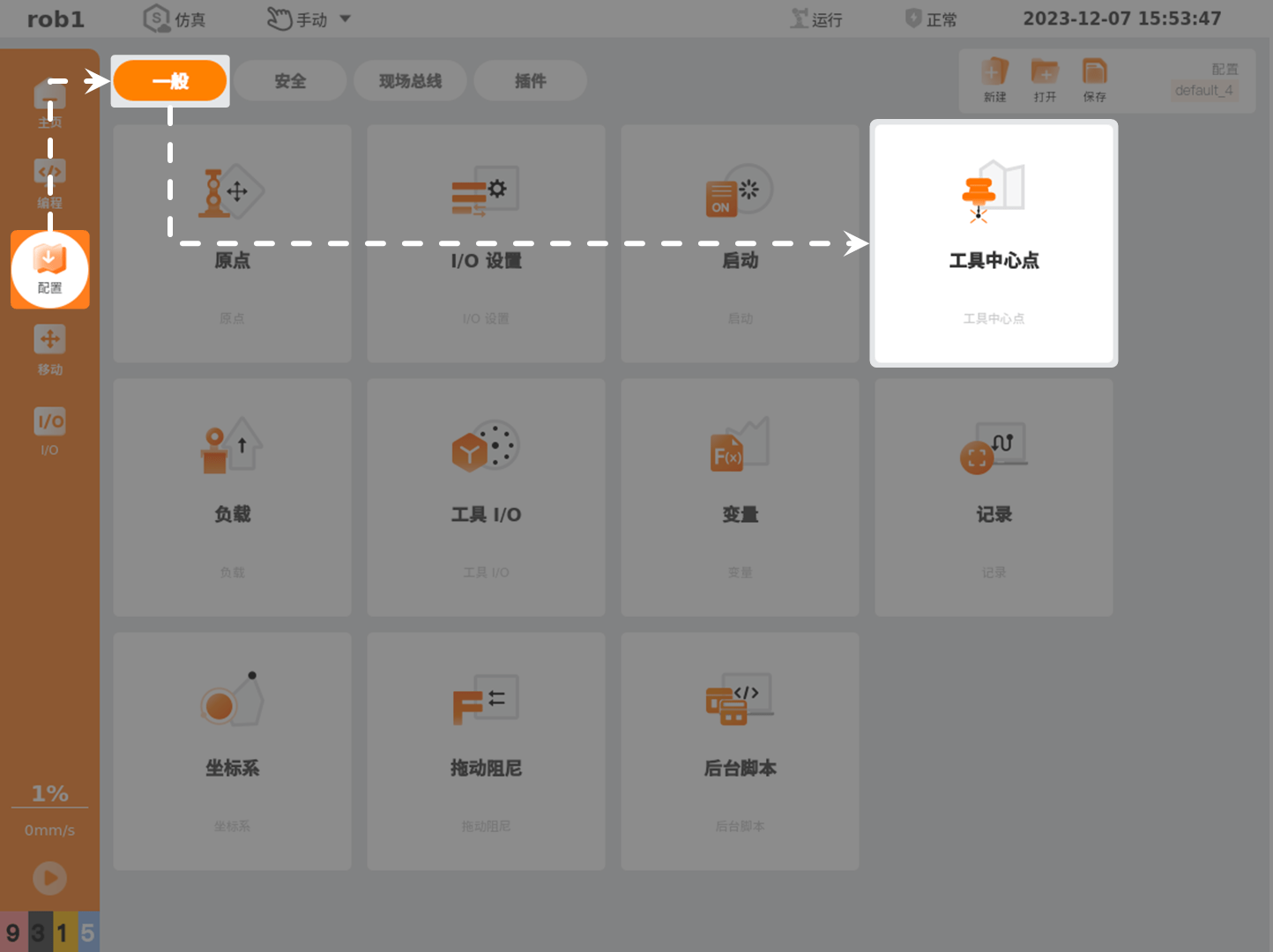

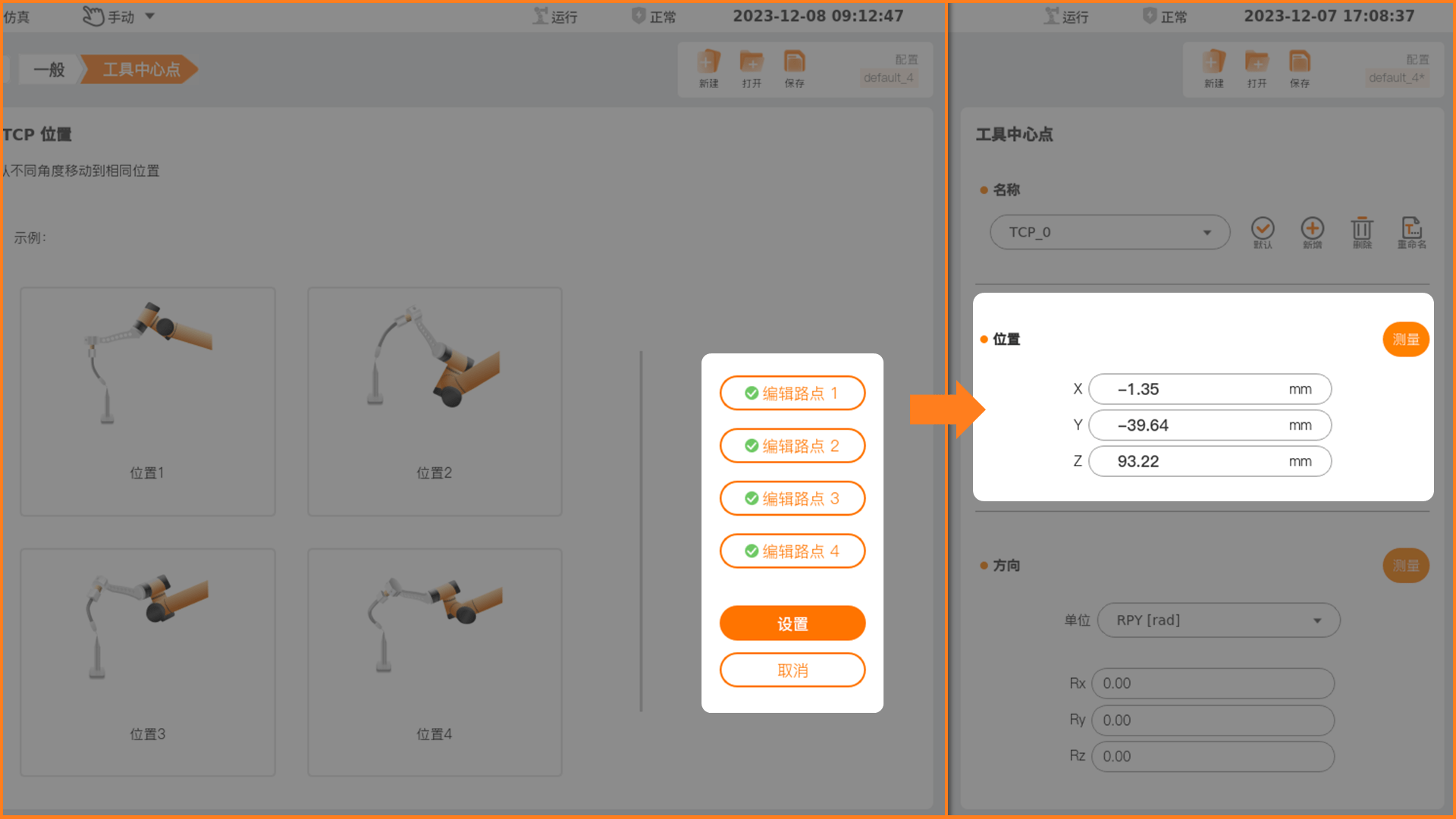

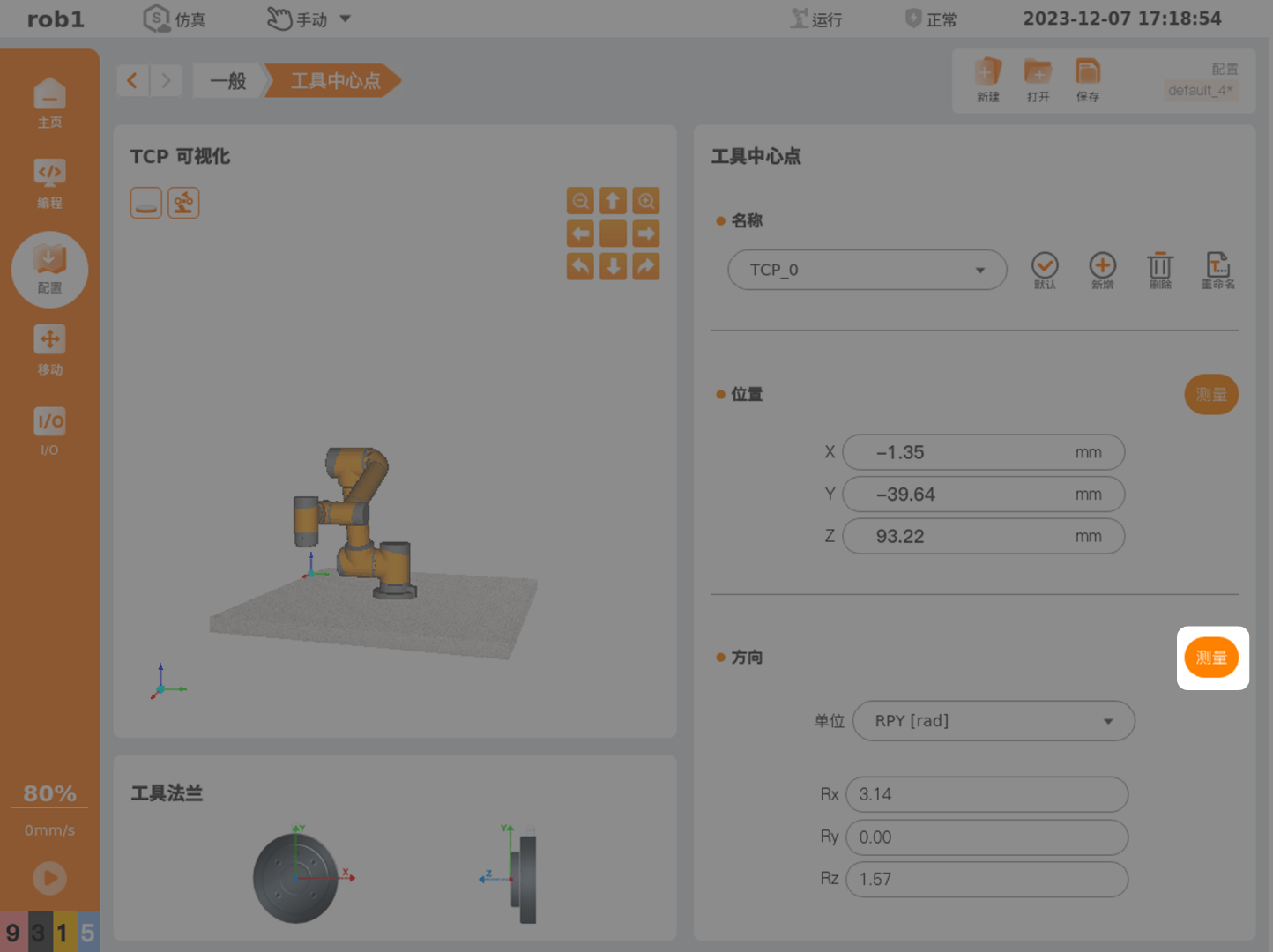

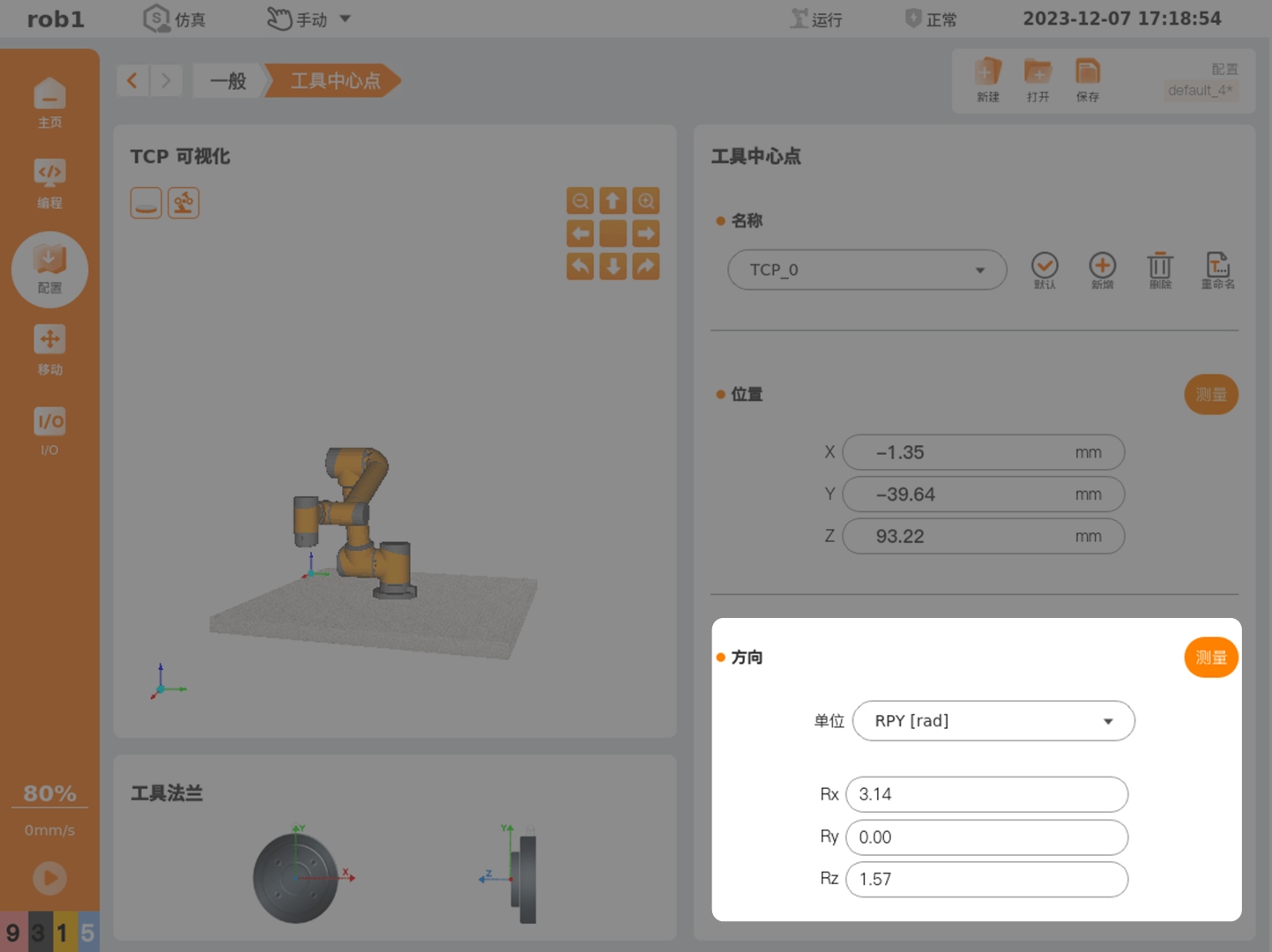

打开 ARCS 示教软件,单击 “配置 > 一般 > 工具中心点”,进入【工具中心点】界面。

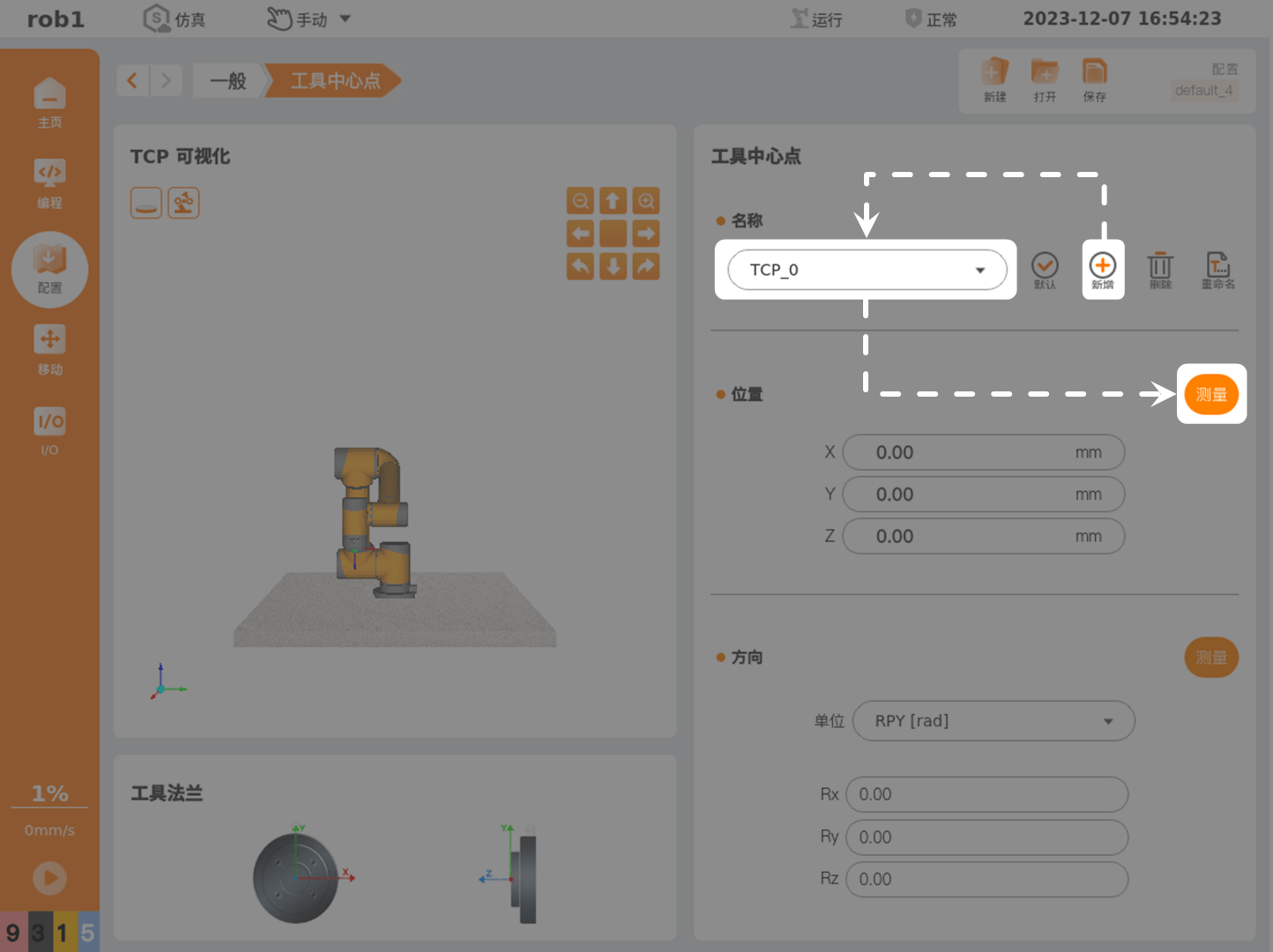

单击【新增】创建 TCP_0,单击【位置 > 测量】,进入【示教 TCP 位置】向导。

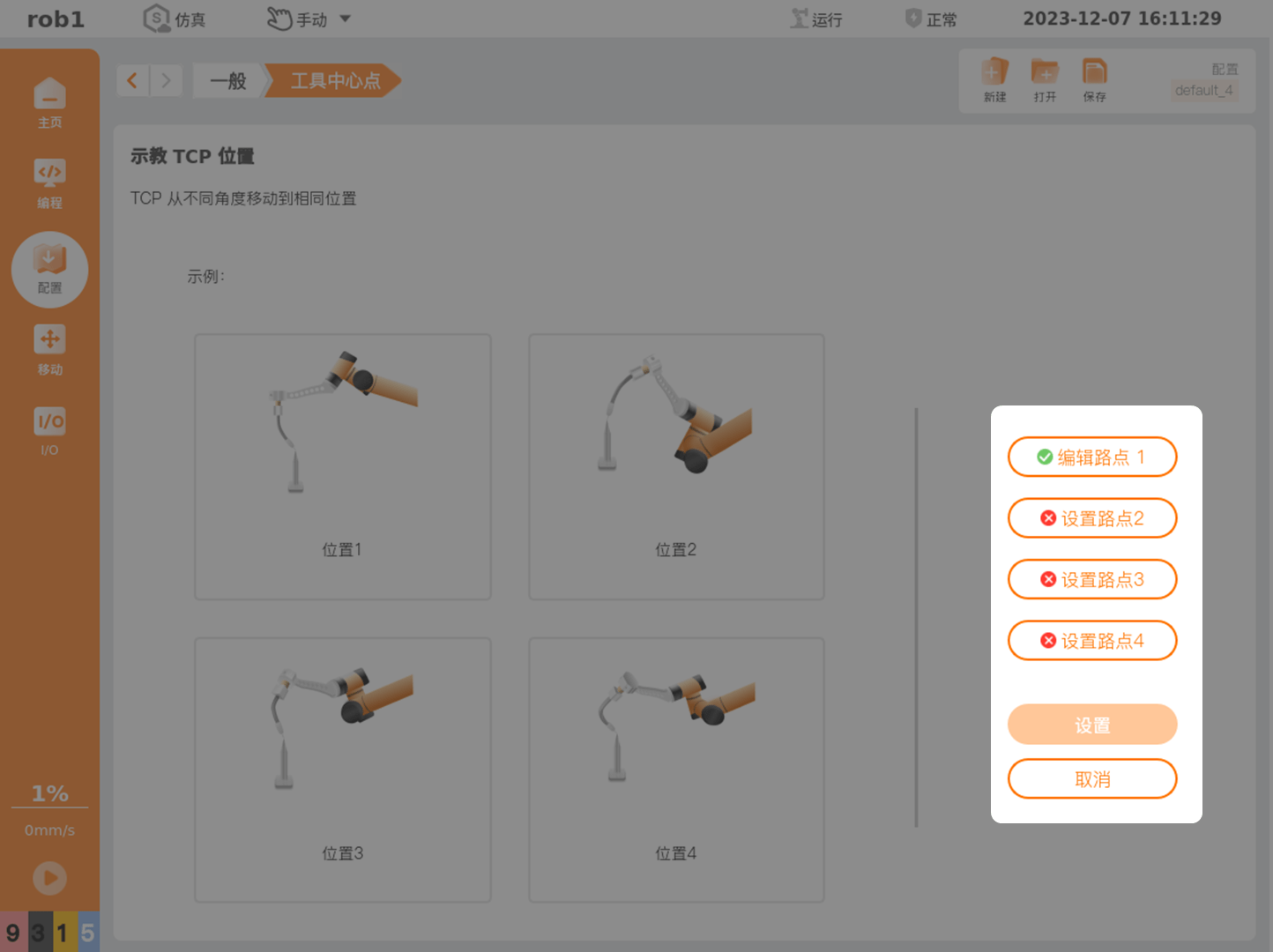

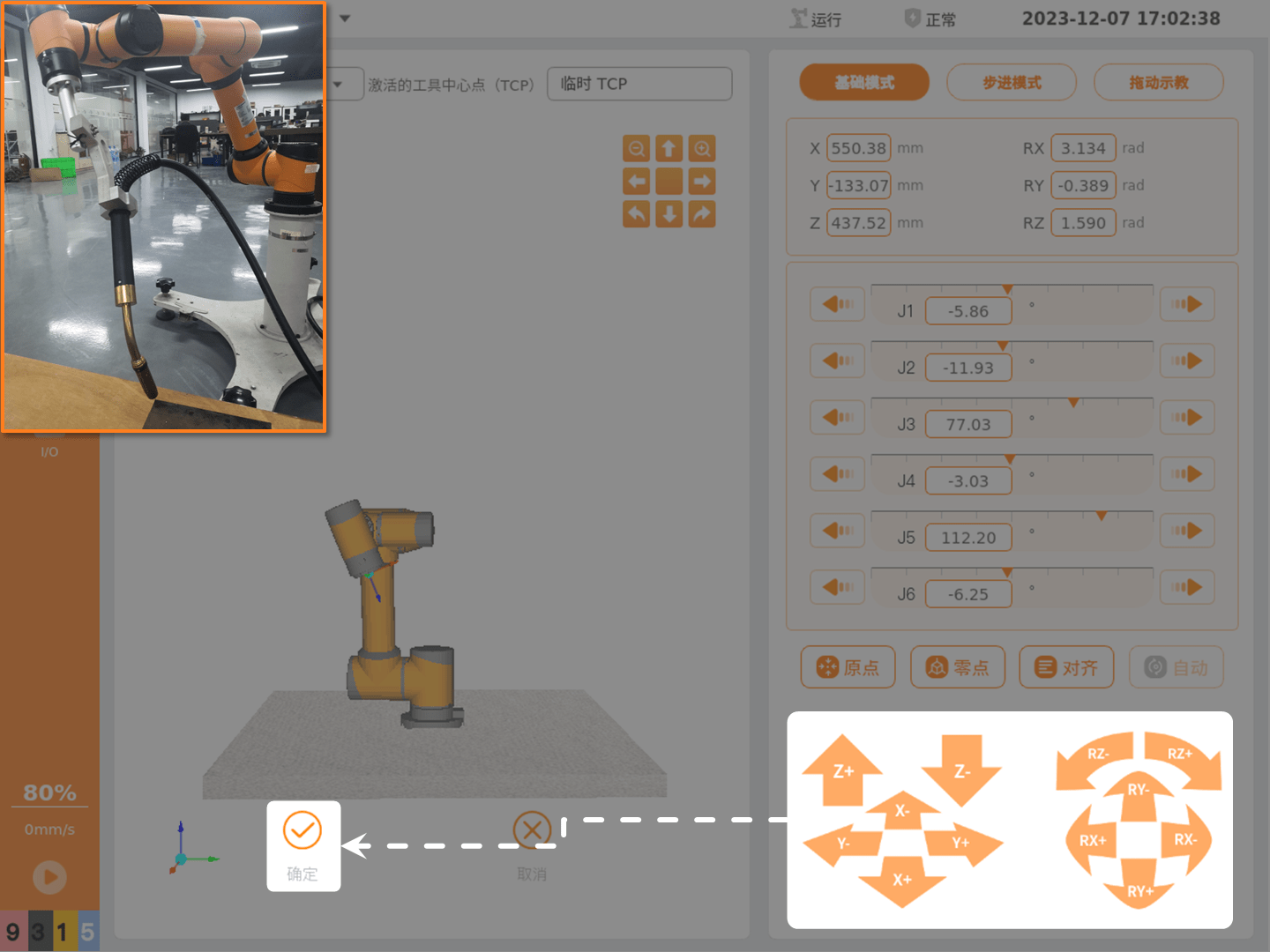

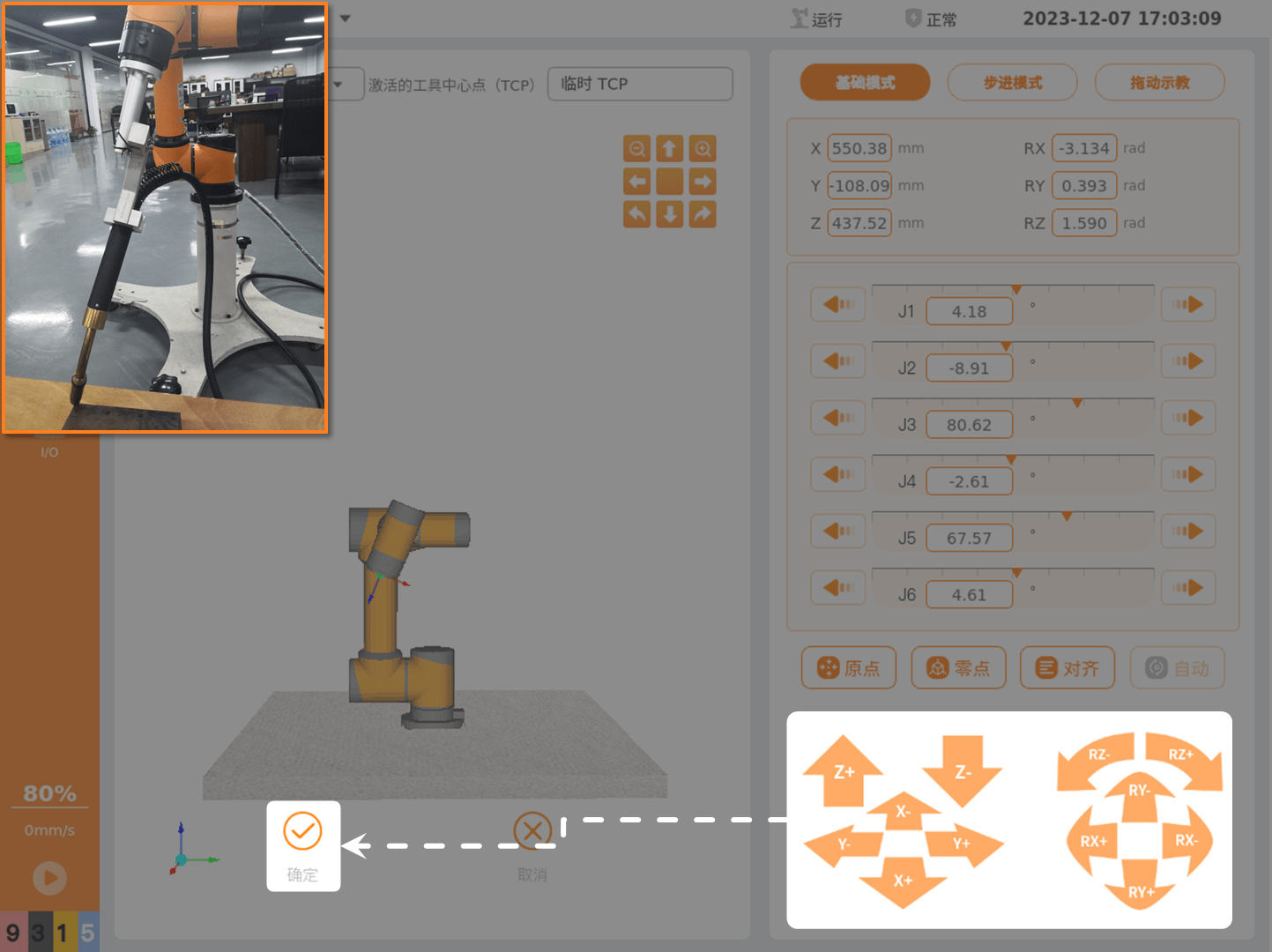

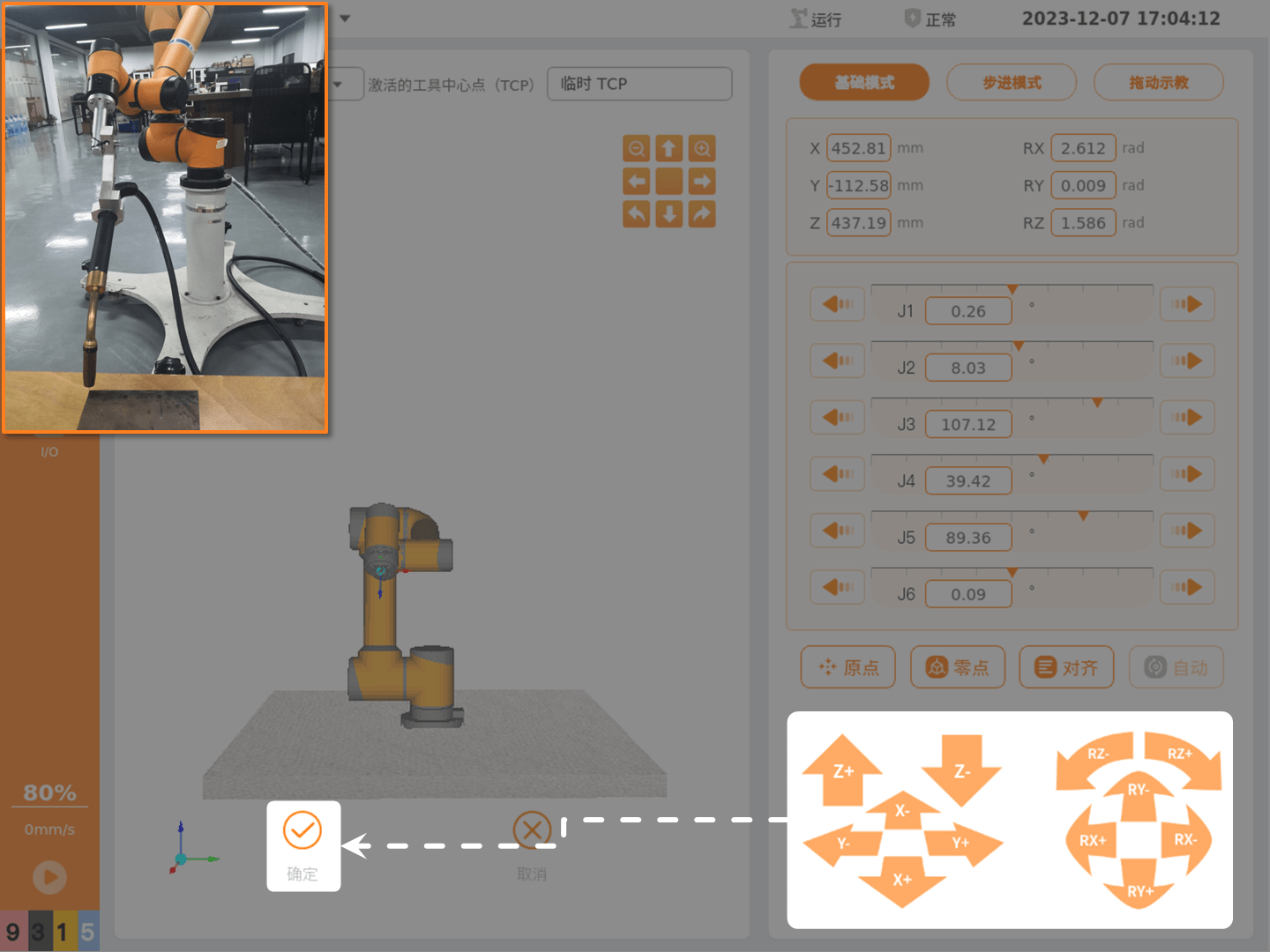

示教四个位置,每个位置的姿态按照示例设置。

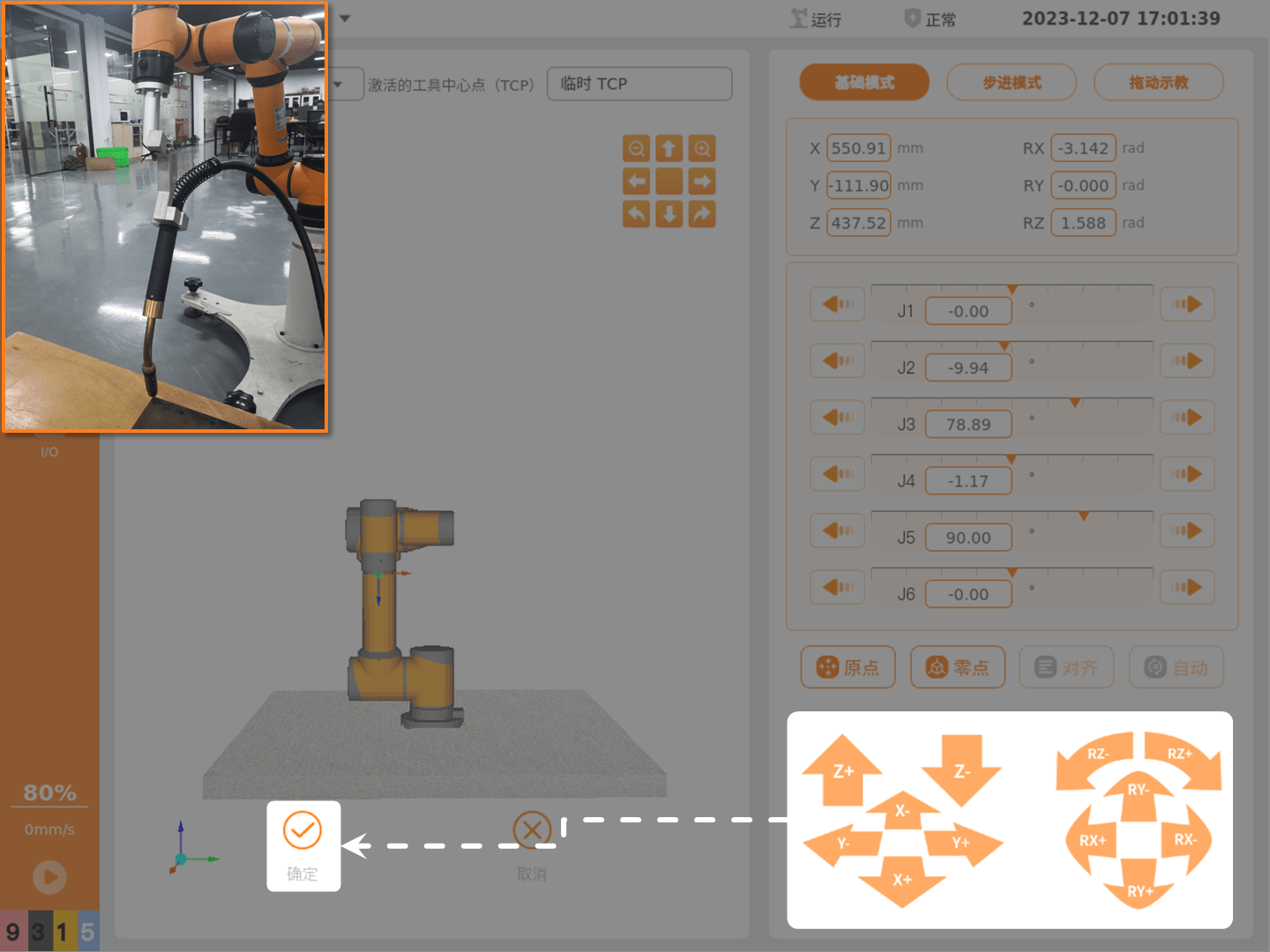

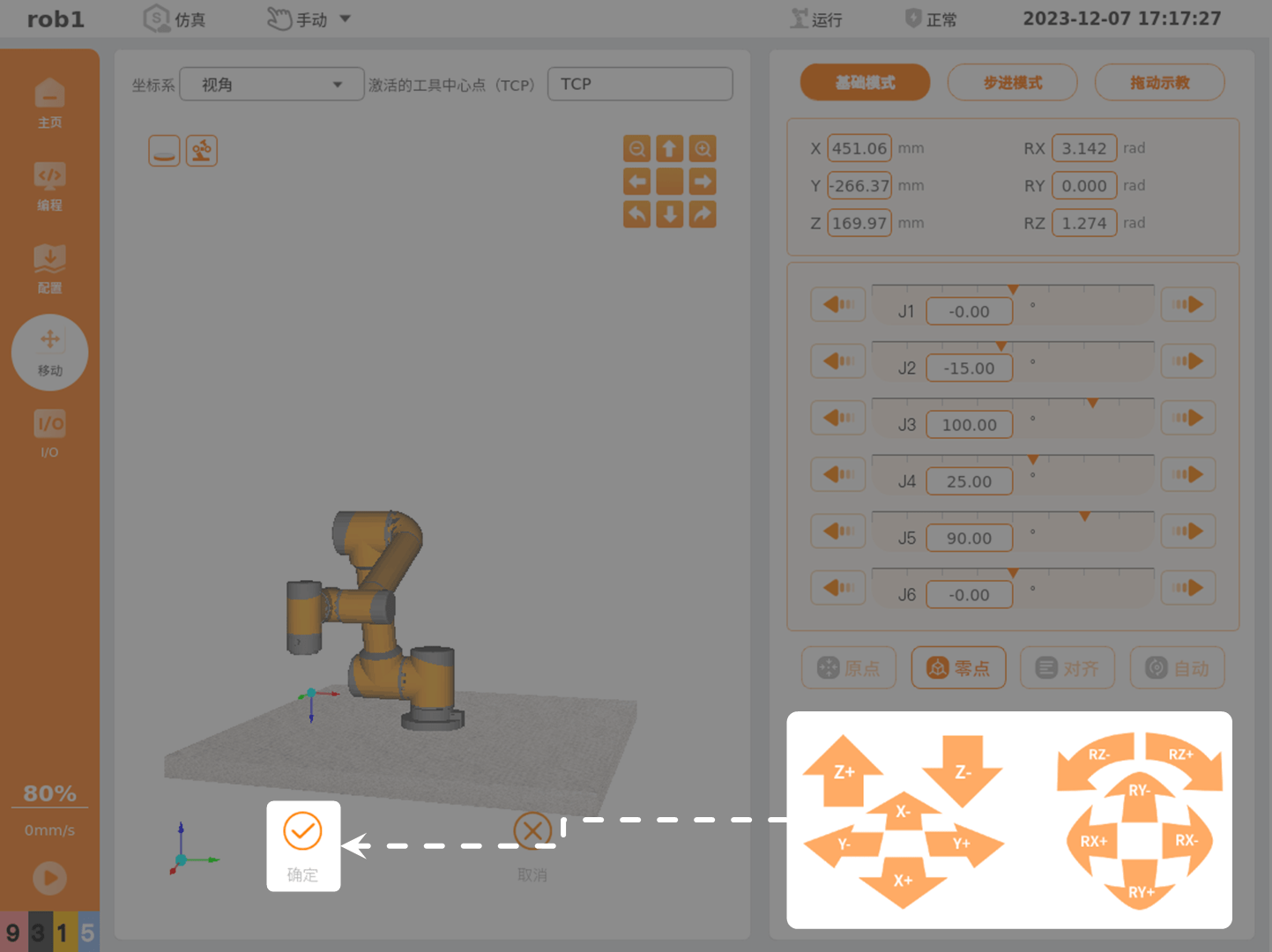

单击【设置路点 1】进入示教界面,设置路点 1,单击【确定】保存并退出示教界面。

已设置路点会显示为

,待设置路点会显示为

。

同步骤 3,设置路点 2。

同步骤 3,设置路点 3。

同步骤 3,设置路点 4。

四个路点设置完毕,单击【设置】退出【示教 TCP 位置】向导,查看系统计算 TCP 与法兰中心的偏差值。

4.2 示教 TCP 方向

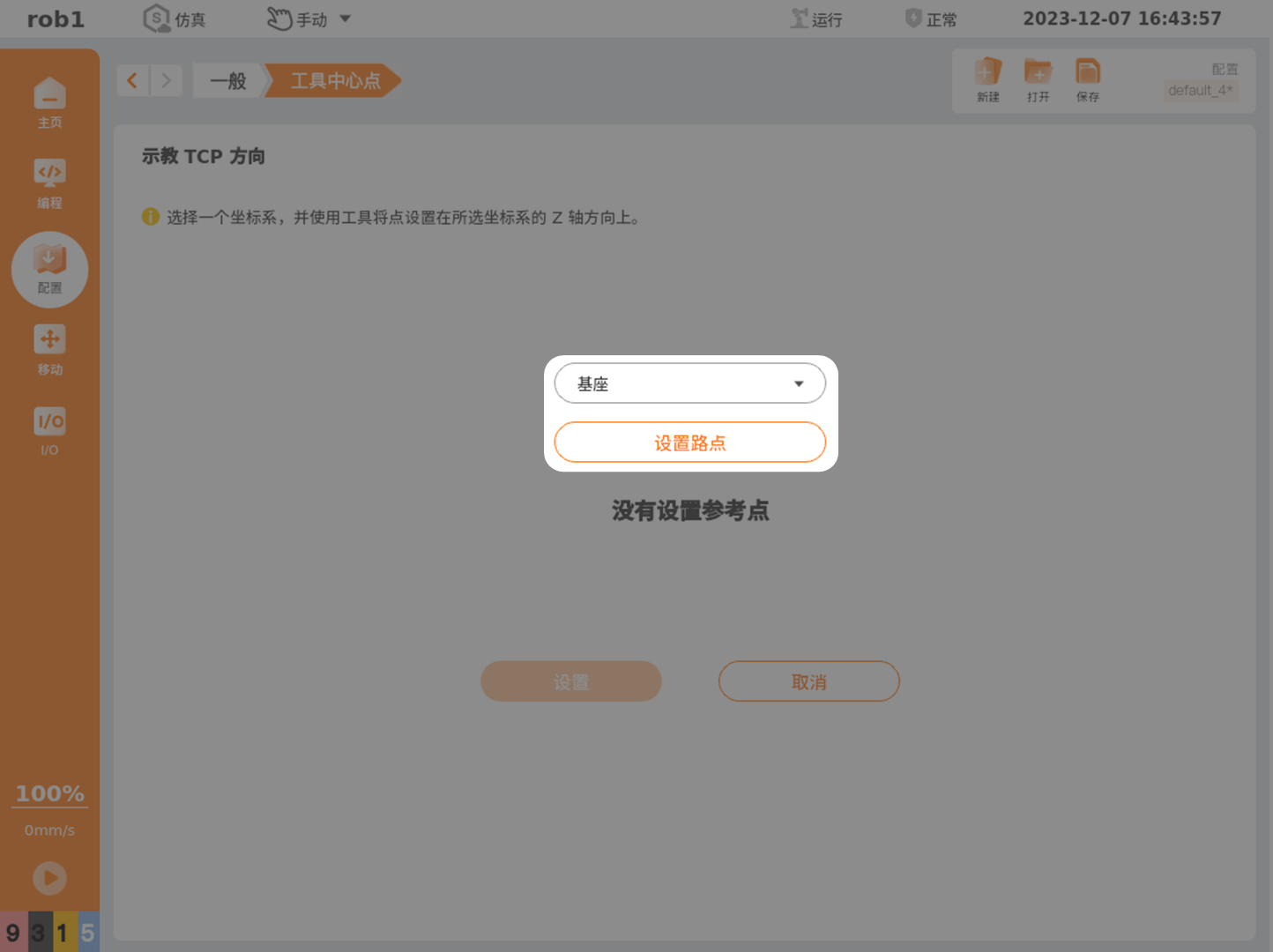

单击【方向 > 测量】,进入【示教 TCP 方向】向导。

选择一个坐标系, 单击【设置路点】进入示教界面。

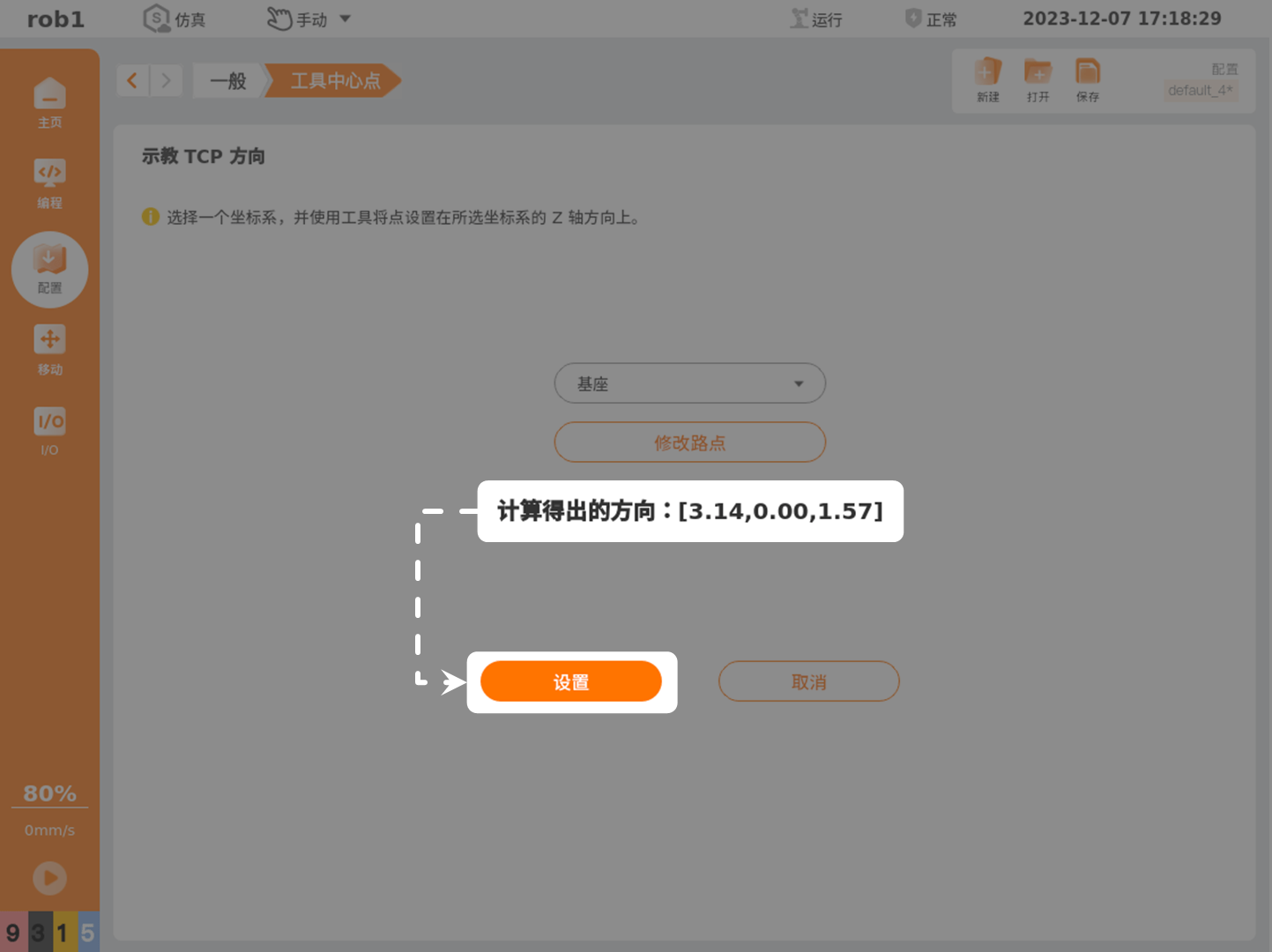

移动工具姿态到选择的坐标系 Z 轴方向,此时 TCP 的坐标轴会与选择的坐标系一致,单击【确定】返回【示教 TCP 方向】向导。

查看系统计算的方向,单击【设置】退出【示教 TCP 位置】向导。

【示教 TCP 位置】向导计算的结果自动填写在 “方向” 参数中。

3.3 应用新的 TCP 配置

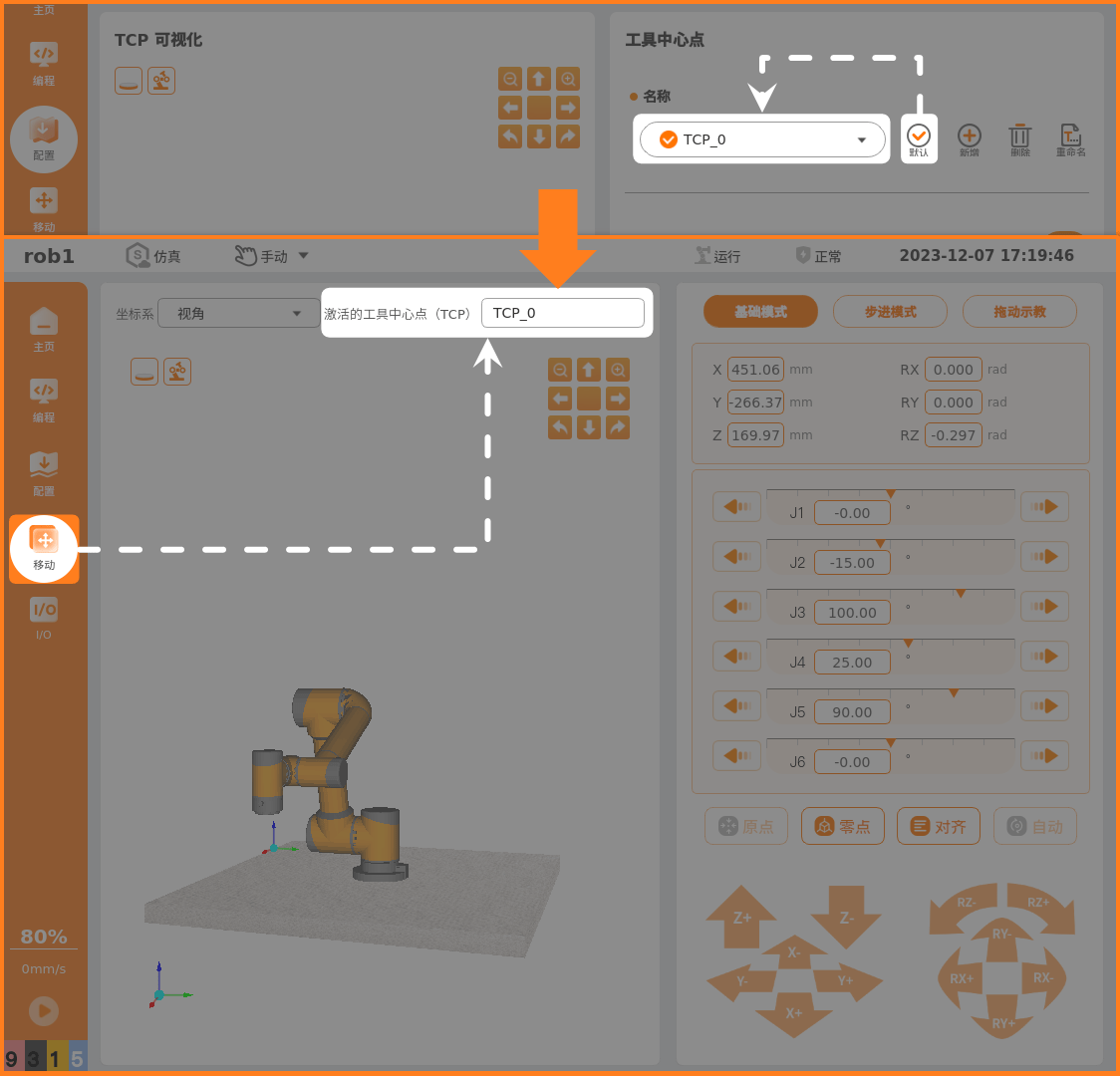

单击【默认】使 “TCP_0” 生效,切换至【移动】界面,可看到 “TCP_0” 正在被使用。

单击【保存】保存配置。

5 造成 TCP 精度差的原因

影响 TCP 标定精度的因素主要有:

- 机械臂本体绝对定位精度

- TCP 标定过程中示教尖点的对齐精度

注意

AUBO 机械臂在出厂前会进行运动学标定以及绝对定会精度测试,本体达到 mm 以下量级的绝对定位精度。

6 提升 TCP 标定精度的方法

以下几种方法可提高 TCP 标定精度:

- 机器人预热:机械臂上电后,各个关节运动一段距离(一般是5°左右),使机器人达到稳定工作状态后再进行标定。这可以消除冷启动状态下的机械误差。

- 优化标定构型:采用与工作构型相近的构型来标定 TCP,尽可能在机器人灵活工作空间内操作,避免在奇异点或关节极限附近标定。

- 提高单点示教精度:对工具位置进行更精细的标定,验证多次标定后工具的位置误差是否和精度在同一数量级。

- 增加标定点数量:采用更多的点位对工具位置进行标定,提升工具坐标系原点精度。

- 优化姿态标定:对工具姿态进行精细标定,可能需要套筒 (保证机械臂沿着工具的坐标轴方向进行移动) 等辅助工具对姿态进行标定。

- 数据微调验证:完成基本标定后,按照 “3 TCP 精度验证方法” 的方法验证结果,根据结果对 TCP 数据进行微调,重复验证直至满足精度要求。

当上述方法仍无法满足精度需求,可以采取以下高级措施:

- 请联系机器人厂家进行专业校准

- 尝试在不同构型定义不同的工件坐标系,来补偿机器人绝对精度

7 Q&A

7.1 末端负载和机械臂末端是同心的,理论上讲应该只有Z轴有值。为什么实际标定的值X和Y都有值?

原因如下:

- 工具可能存在加工误差

- TCP 标定过程中对齐示教尖点的存在误差

- 机械臂虽然进行过运动学标定,但是仍然存在绝对定位精度误差

以上原因都可能导致理论上只有 Z 轴偏移的 TCP,实际却存在 X 和 Y 的偏移, 可以通过 “3 TCP 精度验证方法” 的方法精度验证方法来判断该误差是否可以接受。

7.2 造成标定精度差别的原因是什么?

见“5 造成 TCP 精度差的原因”。

7.3 标定结果的评判方法是什么?

见“3 TCP 精度验证方法”。